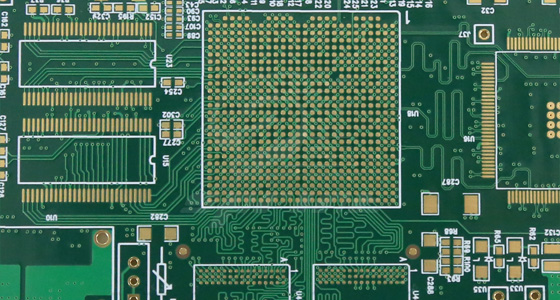

کی بڑے پیمانے پر مینوفیکچرنگایچ ڈی آئیبورڈ پرنٹ شدہ سرکٹ بورڈز میں پیچیدہ اور عین مطابق عمل کے بہاؤ کا ایک سلسلہ شامل ہے ، جن میں سے ہر ایک کا حتمی مصنوع کے معیار پر ایک اہم اثر پڑتا ہے۔

مینوفیکچرنگ اسٹیج

مادی تیاری: اعلی - کوالٹی خام مال کا انتخاب HDI بورڈز کے معیار کو یقینی بنانے کی بنیاد ہے۔ عام طور پر استعمال ہونے والے سبسٹریٹس میں اعلی - تعدد اور کم نقصان والے مواد جیسے TG FR4 ، راجرز ، ٹیفلون ، وغیرہ شامل ہیں۔ ان مواد میں اچھی برقی اور مکینیکل خصوصیات ہیں اور یہ مختلف ایپلی کیشن منظرناموں میں HDI بورڈ کی ضروریات کو پورا کرسکتے ہیں۔ ایک ہی وقت میں ، دیگر مواد جیسے تانبے کی ورق ، نیم کیورڈ فلم ، سولڈر ماسک سیاہی ، وغیرہ تیار کرنے کی ضرورت ہے۔

اندرونی پرت سرکٹ کی تیاری: سبسٹریٹ پر تانبے کی ورق کی منتقلی کریں اور فوٹولیتھوگرافی اور اینچنگ جیسے عمل کے ذریعے اندرونی پرت سرکٹس تیار کریں۔ اس عمل میں ، یہ ضروری ہے کہ سرکٹ کی درستگی اور معیار کو یقینی بنائیں ، تانبے کے اضافی ورق کو دور کریں ، اور سرکٹ کو صاف اور بروں سے پاک بنائیں۔ ملٹی - پرت HDI بورڈ کے لئے ، لیمینیشن کے عمل کے ذریعہ ایک سے زیادہ اندرونی پرت سرکٹس بنانے اور ایک ساتھ بند کرنے کی ضرورت ہے۔

پرتدار عمل (لیمینیشن): ویکیوم ہاٹ دبانے کے عمل کا استعمال کرتے ہوئے ، اندرونی سرکٹ بورڈ ، نیم علاج شدہ شیٹ ، اور بیرونی تانبے کی ورق ڈیزائن کی ضروریات کے مطابق ٹکڑے ٹکڑے اور ٹکڑے ٹکڑے کر رہے ہیں۔ اس عمل میں درجہ حرارت ، دباؤ اور وقت کے عین مطابق کنٹرول کی ضرورت ہوتی ہے تاکہ اچھی انٹرلیئر موصلیت کی کارکردگی کو یقینی بنایا جاسکے ، پی سی بی میں کوئی ڈیلیمینیشن یا بلبلوں اور بہتر میکانکی طاقت کو یقینی بنایا جاسکے۔ ٹکڑے ٹکڑے شدہ سرکٹ بورڈ ایک مکمل بن جاتا ہے ، جو بعد میں پروسیسنگ کی بنیاد فراہم کرتا ہے۔

ڈرلنگ اور - ہول الیکٹروپلیٹنگ کے ذریعے: لیزر ڈرلنگ یا اعلی - صحت سے متعلق مکینیکل ڈرلنگ مائکرو بلائنڈ دفن شدہ سوراخوں اور اعلی - کثافت انٹرکنیکٹ (HDI) ڈھانچے کو حاصل کرنے کے لئے استعمال کی جاتی ہے۔ لیزر ڈرلنگ چھوٹی یپرچر اور اعلی درستگی حاصل کرسکتی ہے ، جس سے ایچ ڈی آئی بورڈز میں چھوٹے سوراخوں کی طلب کو پورا کیا جاسکتا ہے۔ ڈرلنگ مکمل ہونے کے بعد ، - کے ذریعے سوراخ الیکٹروپلاٹنگ کیمیائی تانبے کی چڑھانا اور الیکٹروپلاٹنگ کے عمل کے ذریعہ سوراخ کی دیوار پر یکساں تانبے کی پرت جمع کرنے ، یکساں تانبے کی موٹائی کو یقینی بنانے ، چالکتا کی وشوسنییتا کو بہتر بنانے ، اور مختلف کے درمیان برقی رابطوں کو چالو کرنے کے لئے کی جاتی ہے۔

سرکٹس کی پرتیں۔

بیرونی پرت سرکٹ من گھڑت اور سطح کا علاج: سرکٹ فوٹوولیتھوگرافی ، اینچنگ اور دیگر عملوں کا استعمال کرتے ہوئے بیرونی تانبے کے ورق پر من گھڑت ہے۔ اعلی - اسپیڈ سگنل ٹرانسمیشن (جیسے 5 جی ، ملی میٹر لہر ، وغیرہ) کے لئے موزوں ہونے کے لئے درست طریقے سے کنٹرول (± 5 ٪ کے اندر) کو کنٹرول کریں۔ سطح کے علاج کے لحاظ سے ، ہم مختلف قسم کے عمل کے اختیارات پیش کرتے ہیں جیسے وسرجن گولڈ ، اینگ ، او ایس پی ، اینپیگ ، وغیرہ۔ یہ عمل ویلڈنگ کی وشوسنییتا اور آکسیکرن مزاحمت کو بہتر بنا سکتے ہیں ، جس سے بعد میں اسمبلی اور استعمال کے دوران سرکٹ بورڈ کی مستحکم کارکردگی کو یقینی بنایا جاسکے۔

جانچ کا مرحلہ

AOI خودکار آپٹیکل معائنہ: مکمل طور پر خودکار AOI آلات کا استعمال کرتے ہوئے ، سرکٹ بورڈ کی ظاہری شکل کا جامع معائنہ کیا جاتا ہے۔ پیش سیٹ معیاری امیج کے ساتھ موازنہ کرکے ، اس بات کا پتہ لگائیں کہ آیا سرکٹ میں مختصر سرکٹس ، اوپن سرکٹس ، تانبے کی سلیگ ، سنکنرن اور دیگر امور موجود ہیں تاکہ یہ یقینی بنایا جاسکے کہ ظاہری شکل مکمل اور عیب سے پاک ہے۔ AOI ٹیسٹنگ زیادہ تر ظاہری نقائص کا فوری اور درست طور پر پتہ لگاسکتی ہے ، جس سے پیداوار کی کارکردگی اور مصنوعات کے معیار کو بہتر بنایا جاسکتا ہے۔

مائبادا ٹیسٹنگ اور اعلی - تعدد کارکردگی کی جانچ: اعلی - اسپیڈ سگنلز اور آر ایف مائکروویو سرکٹس کی ضروریات کو پورا کرنے کے لئے 50 ω ، 90 ω ، اور 100 of کی تفریق کی رکاوٹ کو درست طریقے سے جانچنے کے لئے ٹی ڈی آر کا استعمال۔ اعلی - تعدد پی سی بی کے لئے ، ان کی کم نقصان کی خصوصیات کو یقینی بنانے اور ٹرانسمیشن کے دوران سگنل کے معیار اور استحکام کو یقینی بنانے کے لئے وی این اے ٹیسٹنگ بھی کی جائے گی۔

شارٹ سرکٹ کا پتہ لگانے اور x - رے تجزیہ: فلائنگ پن ٹیسٹنگ اور آئی سی ٹی آن لائن سرکٹ ٹیسٹنگ جیسے طریقوں کا استعمال اس بات کو یقینی بنانے کے لئے کہ تمام بجلی کے راستے معمول ہیں اور پتہ لگائیں کہ سرکٹ بورڈ میں کھلا یا شارٹ سرکٹ موجود ہے یا نہیں۔ X -} کرن کے تناظر کے معائنے کا استعمال کرکے ، داخلی ساختی امور جیسے بی جی اے سولڈر پیڈ ، پرتدار بانڈنگ کا معیار ، اور ویا فلنگ کی یکسانیت کا تجزیہ کیا جاسکتا ہے ، اور ممکنہ معیار کے خطرات کی بروقت شناخت کی جاسکتی ہے۔

تھرمل تناؤ کی جانچ اور قابل اعتماد تجربات: اعلی اور کم درجہ حرارت کے اثرات ، بار بار سولڈرنگ ، اور دیگر حالات کی تقلید کرنے کے لئے ٹی سی ٹی اور آئی ایس ٹی جیسے وشوسنییتا کے تجربات کا انعقاد کریں جو سرکٹ بورڈز کو حقیقی استعمال کے دوران سامنا کرنا پڑ سکتا ہے ، اس بات کو یقینی بناتے ہوئے کہ پی سی بی مختلف ماحول میں کریکنگ یا تخریبت کے بغیر ماحولیاتی دباؤ کا مقابلہ کرسکتا ہے ، اور اس سے مختلف ماحولیات کی وشوسنییتا اور استحکام کو یقینی بنا سکتا ہے۔

ایچ ڈی آئی بورڈ پی سی بی بیچ مینوفیکچرنگ کا کوالٹی کنٹرول

سخت کوالٹی کنٹرول ایچ ڈی آئی بورڈز اور طباعت شدہ سرکٹ بورڈز کے بڑے پیمانے پر مینوفیکچرنگ عمل میں مستحکم اور قابل اعتماد مصنوعات کے معیار کو یقینی بنانے کی کلید ہے۔

خام مال کوالٹی کنٹرول

ماخذ سے معیار کو کنٹرول کریں اور خریدی گئی خام مال پر سخت معائنہ کریں۔ موٹائی ، تانبے کی ورق آسنجن ، برقی کارکردگی اور تانبے کے دیگر اشارے کی جانچ کریں - پہنے ہوئے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے. اسی طرح کے معیار کے معائنہ دوسرے مواد جیسے سولڈر ماسک سیاہی اور نیم ٹھیک فلموں پر بھی کیے جاتے ہیں۔ خام مال کے معیار کے مسائل کی وجہ سے پیدا ہونے والی مصنوعات کے نقائص سے بچنے کے لئے صرف اہل خام مال پیداواری عمل میں داخل ہوسکتے ہیں۔

پیداوار کے عمل کی معیاری نگرانی

پیداوار کے عمل کے دوران ایک جامع معیار کی نگرانی کا نظام قائم کریں۔ ہر عمل کے لئے کلیدی پیرامیٹرز کی حقیقی وقت کی نگرانی اور ریکارڈنگ ، جیسے اینچنگ کے عمل میں وقت اور درجہ حرارت ، اور درجہ حرارت ، دباؤ اور ٹکڑے ٹکڑے کرنے کے عمل میں وقت۔ آزادانہ طور پر تیار شدہ ایم ای ایس سسٹم (مینوفیکچرنگ ایگزیکیوشن سسٹم) کے ذریعے ، سخت عمل پر قابو پانے ، ڈیٹا - کارفرما کنٹرول ، اور بصری کنٹرول کو فوری طور پر پیداوار کے عمل میں کسی بھی غیر معمولی صورتحال کا پتہ لگانے اور ان کو ایڈجسٹ کرنے کے لئے نافذ کیا جاتا ہے ، اس بات کو یقینی بناتے ہوئے کہ ہر مصنوعات معیار کے معیار پر پورا اترتا ہے۔

HDI FR4 ہائی - تعدد