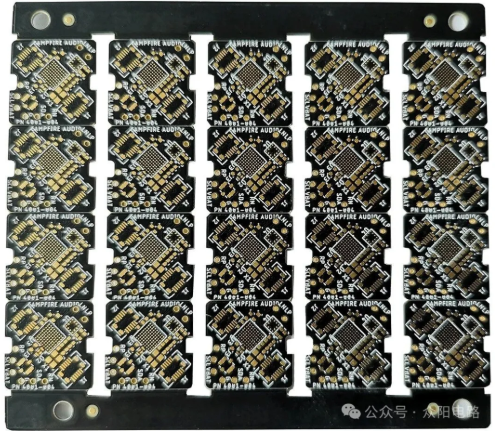

منیٹورائزیشن اور اعلی - کارکردگی الیکٹرانک مصنوعات کے موجودہ رجحان میں ،8 پرتوں کے سرکٹ بورڈان کی عمدہ برقی کارکردگی اور اعلی - کثافت کی ترتیب کی وجہ سے اعلی - اختتامی الیکٹرانک آلات کا بنیادی حصہ بن گیا ہے۔ پیچیدہ نظاموں کے مستحکم آپریشن کو یقینی بنانے کے لئے اسمارٹ فونز ، مواصلات بیس اسٹیشنوں اور دیگر آلات اس پر انحصار کرتے ہیں۔

8 پرتوں کے سرکٹ بورڈ کے انوکھے فوائد

کم پرت سرکٹ بورڈز کے مقابلے میں ، 8 پرتوں کے سرکٹ بورڈ میں وائرنگ کی زیادہ وافر جگہ ہوتی ہے اور وہ بڑی تعداد میں اجزاء کو پیچیدہ سامان میں ضم کرنے کی ضروریات کو پورا کرسکتے ہیں۔ سگنل پرت اور بجلی کی پرت کی معقول منصوبہ بندی سگنل مداخلت کو کم کرسکتی ہے ، ٹرانسمیشن استحکام اور رفتار کو بہتر بنا سکتی ہے۔ مثال کے طور پر ، اعلی - اسپیڈ ڈیٹا ٹرانسمیشن میں ، سگنل کے لئے کراسسٹلک کو روکنے کے لئے ایک آزاد ٹرانسمیشن پرت مرتب کی جاسکتی ہے۔ اس کی کثیر - پرت کا ڈھانچہ یکساں گرمی کی کھپت میں بھی سہولت فراہم کرتا ہے ، سامان کی وشوسنییتا کو بڑھاتا ہے ، اور خدمت کی زندگی کو بڑھاتا ہے۔

مینوفیکچرنگ کے عمل میں کلیدی عمل

سبسٹریٹ مواد کا انتخاب

8 پرتوں کے سرکٹ بورڈز میں سبسٹریٹ مواد کے ل high اعلی تقاضے ہیں ، جس میں اچھے برقی ، مکینیکل اور تھرمل خصوصیات کی ضرورت ہوتی ہے۔ عام سبسٹریٹ مواد میں شیشے کے فائبر کو کمک ایپوکسی رال تانبے - پہنے ہوئے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ٹکڑے ہوتے ہیں۔fr-4مواد میں کم لاگت اور اچھی جامع کارکردگی کی خصوصیات ہیں ، اور زیادہ تر عام اطلاق کے منظرناموں کے لئے موزوں ہے۔ پی ٹی ایف ای مواد میں اعلی اعلی - تعدد کارکردگی اور کم ڈائی الیکٹرک مستقل ہے ، جو اعلی - تعدد اور تیز رفتار سگنل ٹرانسمیشن کے لئے 8 - پرت سرکٹ بورڈ میں استعمال کے ل more زیادہ موزوں ہے ، جیسے مواصلات کے سامان میں سرکٹ بورڈ۔ سبسٹریٹ مواد کا انتخاب کرتے وقت ، سرکٹ بورڈ کی مخصوص درخواست کی ضروریات کی بنیاد پر مواد کے مختلف کارکردگی کے اشارے اور لاگت کے عوامل پر جامع غور کرنا ضروری ہے۔

اندرونی پرت سرکٹ کی تیاری

اندرونی پرت سرکٹس کی تیاری 8 - پرت سرکٹ بورڈز کی پروسیسنگ میں ایک اہم قدم ہے۔ سب سے پہلے ، تانبے - پہنے ہوئے بورڈ کو مناسب سائز میں کاٹیں ، اور پھر اس کی سطح پر خشک فلم یا مائع فوٹوورسٹ جیسے فوٹو سینسیٹو مواد کی ایک پرت کو یکساں طور پر لگائیں۔ اس کے بعد ، ڈیزائن کردہ اندرونی سرکٹ پیٹرن کو نمائش مشین کا استعمال کرتے ہوئے تانبے - پہنے ہوئے ٹکڑے ٹکڑے پر منتقل کیا جاتا ہے۔ بے نقاب فوٹوسنسیٹیو مواد پیٹرن والے علاقے میں فوٹوپولیمرائزیشن کے رد عمل سے گزرتا ہے ، جس سے علاج شدہ سنکنرن - مزاحم پرت تشکیل دیتا ہے۔ اس کے بعد ، بے ساختہ علاقے میں فوٹوسنسیٹیو مواد کو تحلیل اور ڈویلپر کا استعمال کرتے ہوئے ہٹا دیا گیا ، جس کے نتیجے میں تانبے - پہنے بورڈ پر واضح اندرونی سرکٹ کے نمونے نمودار ہوئے۔ آخر میں ، تانبے کے پوشے ٹکڑے ٹکڑے کو اینچنگ مشین میں رکھیں ، اور اینچنگ حل غیر محفوظ تانبے کے ورق کو تحلیل اور ختم کردے گا ، جس سے عین مطابق اندرونی سرکٹ لائنیں رہ جائیں گی۔ اس عمل کے دوران ، اندرونی پرت سرکٹ کی درستگی اور معیار کو یقینی بنانے کے لئے نمائش کے وقت ، ڈویلپر حراستی ، اور اینچنگ پیرامیٹرز کو سختی سے کنٹرول کرنا ضروری ہے۔

ٹکڑے ٹکڑے کا عمل

لیئرنگ ایک متعدد اندرونی پرت سرکٹ بورڈز اور نیم ٹھیک چادروں پر ٹکڑے ٹکڑے کرنے کا عمل ہے جس کے مطابق ڈیزائن کردہ اسٹیکڈ ڈھانچے کے مطابق ایک مکمل ملٹی - پرت سرکٹ بورڈ تشکیل دیا جاسکتا ہے۔ ٹکڑے ٹکڑے کرنے سے پہلے ، یہ ضروری ہے کہ نیم علاج شدہ شیٹ کے ساتھ اس کی آسنجن کو بڑھانے کے ل the اندرونی سرکٹ بورڈ پر بلیک ٹریٹمنٹ انجام دیں۔ اس کے بعد ، اندرونی سرکٹ بورڈ ، سیمی کیورڈ شیٹ ، اور بیرونی تانبے کے ورق کو ترتیب سے اسٹیک کریں اور انہیں ویکیوم ٹکڑے ٹکڑے کرنے والی مشین میں رکھیں۔ اعلی درجہ حرارت اور اعلی دباؤ والے ماحول میں ، نیم علاج شدہ شیٹ آہستہ آہستہ پگھل جائے گی اور اندرونی سرکٹ بورڈ کے مابین خلا کو پُر کرے گی ، جس سے ہر پرت کو مضبوطی سے ایک ساتھ جوڑ دیا جائے گا۔ ٹکڑے ٹکڑے کرنے کے عمل کے دوران درجہ حرارت ، دباؤ اور وقت پر قابو پانا بہت ضروری ہے۔ ضرورت سے زیادہ درجہ حرارت یا دباؤ سرکٹ بورڈ کی خرابی اور تباہی کا سبب بن سکتا ہے ، جبکہ ناکافی درجہ حرارت یا دباؤ کے نتیجے میں کمزور تعلقات کا نتیجہ ہوسکتا ہے۔ لہذا ، سرکٹ بورڈ کے انٹرلیئر بانڈنگ کی طاقت اور جہتی استحکام کو یقینی بنانے کے لئے سبسٹریٹ ماد and ہ اور ٹکڑے ٹکڑے شدہ ڈھانچے کی خصوصیات کی بنیاد پر لامینیشن پیرامیٹرز کو درست طریقے سے ایڈجسٹ کرنا ضروری ہے۔

ڈرلنگ اور تانبے کی چڑھانا

لامینیشن مکمل ہونے کے بعد ، الیکٹرانک جزو پنوں کو انسٹال کرنے اور سرکٹس کی مختلف پرتوں کو جوڑنے کے لئے سرکٹ بورڈ پر سوراخوں کی کھدائی کرنے کی ضرورت ہے۔ سوراخ کرنے والی اعلی - صحت سے متعلق سی این سی ڈرلنگ مشینوں کا استعمال کرتے ہوئے کی جاتی ہے ، جو ڈرل بٹ کی گردش کی رفتار ، فیڈ ریٹ ، اور ڈرل بٹ کی سوراخ کرنے والی پوزیشن کو کنٹرول کرکے سوراخ کی جہتی درستگی اور عمودی پن کو یقینی بناتی ہے۔ سوراخ کرنے کے بعد ، اچھی چالکتا کو یقینی بنانے اور مختلف پرتوں کے مابین بجلی کے رابطوں کو حاصل کرنے کے ل the سوراخ کی دیوار کو تانبے کی چڑھانا ضروری ہے۔ تانبے کی چڑھانا کا عمل عام طور پر کیمیائی تانبے کی چڑھانا اور الیکٹروپلیٹنگ تانبے کا ایک مجموعہ اپناتا ہے۔ سب سے پہلے ، تانبے کی ایک پتلی پرت کیمیائی تانبے کی چڑھانا کے ذریعہ سوراخ کی دیوار کی سطح پر جمع ہوتی ہے ، اور پھر تانبے کی پرت الیکٹروپلیٹنگ تانبے کے ذریعہ مطلوبہ موٹائی میں موٹا ہوجاتی ہے۔ تانبے کی چڑھانا کے عمل کے دوران ، تانبے کی چڑھانا کی پرت کی یکسانیت اور معیار کو یقینی بنانے کے لئے چڑھانا حل کی تشکیل ، درجہ حرارت اور موجودہ کثافت جیسے پیرامیٹرز کے استحکام کو یقینی بنانا ضروری ہے۔

بیرونی پرت سرکٹ من گھڑت اور سطح کا علاج

بیرونی پرت سرکٹ کی پیداواری عمل اندرونی پرت سرکٹ کی طرح ہے ، جس میں کوٹنگ فوٹوسنسیٹیو مواد ، نمائش ، ترقی اور اینچنگ جیسے عمل کی بھی ضرورت ہوتی ہے۔ بیرونی سرکٹ بناتے وقت ، پورے سرکٹ بورڈ کے صحیح برقی کنکشن کو یقینی بنانے کے لئے اندرونی سرکٹ کے ساتھ سیدھ کی درستگی پر توجہ دی جانی چاہئے۔ بیرونی سرکٹ مکمل ہونے کے بعد ، سرکٹ بورڈ کی سولڈریبلٹی اور آکسیکرن مزاحمت کو بہتر بنانے کے لئے ، سرکٹ بورڈ کی سطح کا علاج کرنا ضروری ہے۔ عام سطح کے علاج کے عمل میں گرم ہوا کی سطح ، الیکٹرو لیس نکل سونے کی چڑھانا ، نامیاتی سولڈر ایبلٹی پروٹیکٹرز ، وغیرہ شامل ہیں۔ گرم ہوا کی سطح پگھل ٹن لیڈ مصر میں سرکٹ بورڈ کو ڈوبنے کا عمل ہے ، اور پھر سرکٹ بورڈ کی سطح پر یکساں سولڈر کوٹنگ بنانے کے لئے اضافی سولڈر کو اڑانے کے لئے گرم ہوا کا استعمال کرنا ہے۔ کیمیائی نکل سونے کی چڑھانا سرکٹ بورڈ کی سطح پر نکل کی ایک پرت جمع کرنے کا عمل ہے ، اس کے بعد سونے کی ایک پرت ہوتی ہے۔ سونے کی پرت میں اچھی چالکتا اور آکسیکرن مزاحمت ہے ، جو سرکٹ بورڈ کی وشوسنییتا کو بہتر بنا سکتی ہے۔ نامیاتی سولڈریبلٹی پروٹیکٹینٹ تانبے کی سطح کے آکسیکرن کو روکنے کے لئے سرکٹ بورڈ کی سطح پر لیپت نامیاتی حفاظتی فلم کی ایک پرت ہے۔ ایک ہی وقت میں ، حفاظتی فلم سولڈرنگ کے دوران گل جائے گی ، تانبے کی سطح کو بے نقاب کرے گی اور اچھی سولڈرنگ کی کارکردگی کو یقینی بنائے گی۔ سطح کے علاج کے عمل کا انتخاب درخواست کے منظر نامے ، لاگت کی ضروریات ، اور سرکٹ بورڈ کی بجلی کی کارکردگی اور وشوسنییتا کی توقعات کی بنیاد پر طے کیا جانا چاہئے۔

سخت معیار کا معائنہ

بصری معائنہ

8 پرتوں کے سرکٹ بورڈ پر کارروائی کے بعد ، پہلا قدم بصری معائنہ کرنا ہے۔ سرکٹ بورڈ کی سطح کا معائنہ کریں جیسے کہ خروںچ ، داغ ، تانبے کے ورق کی باقیات ، شارٹ سرکٹس ، یا ننگی آنکھ کے ساتھ کھلی سرکٹس یا میگنفائنگ شیشے ، خوردبینوں اور دیگر ٹولز کی مدد سے کھلی سرکٹس۔ ایک ہی وقت میں ، چیک کریں کہ آیا ریشم کی اسکرین کے کردار واضح اور مکمل ہیں ، اور کیا سوراخ کی پوزیشنیں درست ہیں یا نہیں۔ بصری معائنہ معیار کی جانچ کا بنیادی مرحلہ ہے ، جو کچھ بدیہی معیار کے امور کی نشاندہی کرسکتا ہے اور فوری طور پر دوبارہ کام یا سکریپنگ کرسکتا ہے۔

بجلی کی کارکردگی کی جانچ

بجلی کی کارکردگی کی جانچ 8 پرتوں کے سرکٹ بورڈز کے معیار کے معائنہ میں ایک اہم اقدام ہے۔ سرکٹ بورڈز کی بجلی کی کارکردگی کو جامع طور پر جانچنے کے لئے پیشہ ورانہ جانچ کے سازوسامان جیسے فلائنگ سوئی ٹیسٹرز ، آن لائن ٹیسٹرز وغیرہ کا استعمال کریں۔ پرواز کی انجکشن ٹیسٹنگ مشین سرکٹ بورڈ پر ٹیسٹنگ پوائنٹ کے ساتھ تحقیقات سے رابطہ کرکے سرکٹ کے رابطے ، شارٹ سرکٹ ، اوپن سرکٹ ، اور جزو کے پیرامیٹرز کا پتہ لگاتی ہے۔ آن لائن ٹیسٹر سرکٹ بورڈ پر نصب اجزاء پر فنکشنل ٹیسٹ کر سکتا ہے تاکہ اس بات کا تعین کیا جاسکے کہ آیا وہ صحیح طریقے سے کام کر رہے ہیں یا نہیں۔ اس کے علاوہ ، اعلی - اسپیڈ سگنل لائنوں کے ل sign ، سگنل کی سالمیت کی جانچ کے ل network نیٹ ورک کے تجزیہ کاروں اور دیگر آلات کا استعمال سگنل کی توجہ ، عکاسی ، کراسسٹالک اور ٹرانسمیشن کے دوران دیگر شرائط کا پتہ لگانے کے لئے ضروری ہے۔ بجلی کی کارکردگی کی جانچ کے ذریعے ، یہ یقینی بنایا جاسکتا ہے کہ 8 پرتوں کے سرکٹ بورڈز کی برقی کارکردگی ڈیزائن کی ضروریات کو پورا کرتی ہے اور الیکٹرانک آلات کے استعمال کی ضروریات کو پورا کرتی ہے۔

x - کرن کا پتہ لگانا

8 {- پرت سرکٹ بورڈ کے ملٹی - پرتوں کی ساخت کی وجہ سے ، انٹیلیئر کنکشن اور سولڈر جوڑوں کے معیار کا براہ راست بصری معائنہ اور بجلی کی کارکردگی کی جانچ کے ذریعے نہیں کیا جاسکتا۔ لہذا ، سرکٹ بورڈ کے اندرونی ڈھانچے کا معائنہ کرنے کے لئے X - کرن کا پتہ لگانے کے سازوسامان کا استعمال کرنا ضروری ہے۔ x - کرن معائنہ سرکٹ بورڈ میں گھس سکتا ہے اور اندرونی انٹرلیئر کنکشن اور سولڈر جوڑوں کی تصاویر پر قبضہ کرسکتا ہے۔ تصاویر کا تجزیہ کرکے ، اس بات کا تعین کرنا ممکن ہے کہ آیا لامینیشن اچھا ہے ، چاہے ڈرلنگ اور تانبے کی چڑھانا اہل ہو ، اور آیا سولڈر جوڑوں میں ورچوئل سولڈرنگ اور مختصر سرکٹس جیسے نقائص ہیں۔ ایکس رے معائنہ سرکٹ بورڈ کے اندر چھپے ہوئے کچھ معیار کے مسائل کا پتہ لگاسکتا ہے ، جس سے مصنوعات کے معیار اور وشوسنییتا کو مؤثر طریقے سے بہتر بنایا جاسکتا ہے۔

fr-4